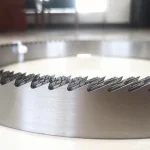

تعمیر اره آب صابونی: راهنمای جامع و کامل مراحل تعمیر اره صابونی

- بلاگ

- تعمیر اره آب صابونی: راهنمای جامع و کامل مراحل تعمیر اره صابونی

- پوریا آبداری

- مرداد 3, 1402

- 7:25 ق.ظ

- بدون نظر

تعمیر اره آب صابونی، کاملا تخصصی بوده و برای انجام آن حتما با متخصصی انجام این کار در ارتباط باشید. اما چون بار ها توسط ماشین سازی تهرانکار انجام شده، به راحتی میتونیم مراحل صفر تا صد تعمیر اره صابونی رو باهم مرور کنیم و ببینیم که چگونه انجام میشود.

مانند هر ماشین صنعتی، فرسودگی قطعات، تنظیم نادرست یا عدم نگهداری منظم میتواند منجر به کاهش دقت، شکستن تیغه، لرزش بیش از حد یا حتی توقف کامل دستگاه شود.

در این مقاله، مراحل تعمیر اره آب صابونی را به صورت گامبهگام، تخصصی و با جزئیات فنی شرح میدهیم، ابزارهای مورد نیاز را معرفی میکنیم و نکات پیشگیری از خرابی را نیز اضافه کردهایم.

هشدار ایمنی قبل از شروع!

مرحله ۱: تشخیص دقیق خرابی اره صابونی

ابتدا دستگاه را در حالت خاموش بررسی میکنیم تا ریشه مشکل را پیدا کنیم. جدول زیر کمک میکند تا در کمتر از ۱۰ دقیقه، علت اصلی را شناسایی کنیم:

| نشانه مشاهدهشده در کارگاه | علتهای محتمل (از شایع به نادر) | روش سریع تشخیص در محل |

|---|---|---|

| برش کج یا موجدار روی قطعه | ۱) راهنماها شل یا ساییده ۲) چرخها تراز نیستند ۳) تیغه کج نصب شده | یک خطکش فلزی صاف روی سطح برش بگذارید، با چراغ قوه از پشت نگاه کنید، اگر سایه موجدار دیدید → راهنماها مشکل دارند |

| صدای جیغ بلند موقع برش | ۱) کشش تیغه کم یا زیاد ۲) لاستیک چرخ صاف شده ۳) بلبرینگ راهنما خشک | تیغه را با انگشت فشار دهید: اگر بیش از ۵ میلیمتر خم شد → کشش کم؛ اگر صدا با فشار دستی قطع شد → بلبرینگ خشک |

| تیغه مرتب میشکند (بیش از ۲ بار در شیفت) | ۱) سرعت برش بالا ۲) امولسیون رقیق یا کثیف ۳) تیغه نامناسب با جنس قطعه | تعداد شکست در ۸ ساعت را یادداشت کنید. اگر بیش از ۲ بار → امولسیون را با رفراکتومتر چک کنید |

| لرزش بدنه موقع کار | ۱) پیچهای پایه شل ۲) چرخ drive بالانس نیست ۳) موتور لنگ میزند | دست را روی بدنه بگذارید، لرزش را حس کنید. با آچار ترکمتر همه پیچهای M12 را به ۴۵ نیوتنمتر ببندید |

| سرعت برش خیلی کم شده | ۱) موتور جریان بالا میکشد ۲) گیربکس روغن ندارد ۳) تسمه شل است | با Clamp Meter جریان فازها را اندازه بگیرید؛ اگر بیش از ۱۱۰% پلاک بود → بلبرینگ موتور یا گیربکس |

مرحله ۲: آماده سازی و ایمن سازی کامل

۱. کلید اصلی برق را قطع کنید → قفل بزنید → برچسب بزنید.

۲. اهرم کشش تیغه را کامل شل کنید تا فنر برگردد.

۳. میز برش را تا پایین بیاورید (با دستگیره دستی یا هیدرولیک).

۴. شلنگ تخلیه مخزن امولسیون را باز کنید → تمام مایع را در ظرف جمعآوری بریزید (حدود ۱۵–۲۰ لیتر).

۵. درپوشهای محافظ چرخها را باز کنید تا دسترسی کامل داشته باشید.

مرحله ۳: تمیزکاری عمیق اره آب صابونی

تمیزکاری درست، ۵۰% موفقیت تعمیر اره آب صابونی است. مراحل زیر را دقیق انجام دهید:

| ناحیه | روش تمیزکاری | ابزار و مواد |

|---|---|---|

| چرخهای محرک و idle | برس سیمی چرخشی + اسپری WD-40 → بعد مکنده صنعتی | برس ۱۰۰ میلیمتر، مکنده ۱۲۰۰ وات |

| راهنماهای تیغه | غوطهور کردن در دیزل ۱۰ دقیقه → برس نایلونی → هوای فشرده | ظرف پلاستیکی، کمپرسور ۸ بار |

| نازلهای خنککننده | سوزن مسی ۰.۸ میلیمتر داخل هر سوراخ → هوای فشرده از داخل به بیرون | سوزن ساعتسازی، کمپرسور |

| فیلتر پمپ | باز کردن → شستشو در اسید فسفریک ۱۰% (۱۵ دقیقه) → آب گرم → خشک کردن | ظرف استیل، اسید رقیقشده |

| میز و گیره | پارچه میکروفایبر + الکل صنعتی → حذف چیپس چسبیده | الکل ۹۹%، پارچه بدون پرز |

نکته عملی: چیپس فلزی را هرگز با دست جمع نکنید؛ از آهنربا یا مکنده استفاده کنید.

مرحله ۴: تعمیر و تنظیم تیغه و سیستم کشش اره صابونی

خارج کردن تیغه قدیمی

- اهرم کشش را کامل شل کنید.

- درپوش محافظ را باز کنید.

- تیغه را خلاف جهت چرخش (از سمت دندانها به بیرون) بکشید.

- تیغه شکسته را در ظرف مخصوص دورریز بگذارید.

بررسی تیغه

- با ذرهبین ۱۰x دندانها را نگاه کنید:

- اگر لبه دندان گرد شده → کند است.

- اگر ترک میکرو > ۰.۱ میلیمتر → دور بیندازید.

- طول تیغه اره آب صابونی را با متر دقیق اندازه بگیرید (مثلاً ۳۴۵۰ میلیمتر برای مدل ۲۵۰).

انتخاب و نصب تیغه جدید

| جنس قطعه | ضخامت قطعه | TPI پیشنهادی | عرض تیغه |

|---|---|---|---|

| فولاد کربنی | < ۳۰ میلیمتر | ۱۰–۱۴ | ۲۷ میلیمتر |

| فولاد کربنی | > ۵۰ میلیمتر | ۴–۶ | ۳۴ میلیمتر |

| آلومینیوم | هر ضخامت | ۶–۸ | ۲۷ میلیمتر |

| استیل ضدزنگ | هر ضخامت | ۶–۱۰ | ۲۷ میلیمتر |

- تیغه جدید را از بستهبندی خارج کنید → دستکش بزنید.

- تیغه را از سمت چرخ idle وارد کنید → دندانها رو به پایین و جلو.

- تیغه را دور هر دو چرخ بپیچید → درپوش را ببندید.

تنظیم کشش دقیق

| نوع سیستم کشش | روش تنظیم | مقدار هدف |

|---|---|---|

| هیدرولیک | گیج دیجیتال روی پمپ | ۲۸,۰۰۰ PSI (±۵۰۰) |

| فنری | گیج مکانیکی Starrett | ۳۲۰ نیوتن |

| دستی | تست خمیدگی با انگشت | حداکثر ۵ میلیمتر خم با فشار ۱۰ نیوتن |

تست عملی کشش:

- تیغه را با انگشت وسط فشار دهید (نیروی حدود ۱۰ نیوتن).

- اگر بیش از ۵ میلیمتر خم شد → کشش کم.

- اگر صدا میدهد یا اصلاً خم نمیشود → کشش زیاد.

مرحله ۵: تعمیر چرخهای محرک و راهنماها

تراز کردن چرخها (حیاتی برای برش صاف)

ابزار: تراز لیزری Bosch GLL 3-80 یا خطکش دقیق + شاقول.

مراحل تراز: ۱. تراز لیزری را روی چرخ drive ثابت کنید → خط افقی بکشید. ۲. روی لبه چرخ idle بروید → اختلاف ارتفاع را بخوانید. ۳. اگر اختلاف > ۰.۰۲ میلیمتر:

- پیچهای پایه چرخ idle را شل کنید (آچار ۱۷).

- شیم استیل ۰.۱ میلیمتری زیر پایه اضافه یا کم کنید.

- دوباره تراز بگیرید تا اختلاف صفر شود. ۴. پیچها را با ترکمتر به ۴۵ نیوتنمتر ببندید.

تعویض بلبرینگ راهنما

| قطعه | سایز استاندارد | نوع پیشنهادی |

|---|---|---|

| بلبرینگ راهنما | ۶۲۰۲ (۱۵×۳۵×۱۱) | سرامیکی یا فولادی C3 |

| بلبرینگ چرخ | ۶۲۰۵ (۲۵×۵۲×۱۵) | SKF یا FAG |

مراحل تعویض: ۱. پین نگهدارنده راهنما را با انبر خارج کنید. ۲. با پولیکش ۳ شاخه (۱۰۰ میلیمتر) بلبرینگ قدیمی را بیرون بکشید. ۳. بلبرینگ جدید را با پرس دستی یا چکش پلاستیکی جا بزنید. ۴. ۲ گرم گریس لیتیوم NLGI 2 تزریق کنید (با گریسپمپ دستی). ۵. راهنما را نصب کنید → فاصله تیغه تا بلبرینگ: ۰.۱–۰.۲ میلیمتر.

تعمیر لاستیک چرخ

| وضعیت لاستیک | اقدام عملی |

|---|---|

| صاف شده (بدون شیار) | با کاتر V شکل، شیار ۰.۵ میلیمتر عمق و ۴۵° زاویه بزنید (هر ۵ میلیمتر یک شیار) |

| ترک کوچک < ۲ میلیمتر | چسب اپوکسی دوجزئی + بست کمربندی → ۲۴ ساعت خشک شود |

| ترک بزرگ یا پاره | تعویض کامل: لاستیک را با کاتر جدا کنید → لاستیک جدید را با پرس هیدرولیک ۵ تن جا بزنید |

مرحله ۶: تعمیر سیستم خنک کننده اره آبصابونی

پمپ امولسیون

- پیچهای پمپ را باز کنید (۴ پیچ M8).

- پروانه را بیرون بیاورید → در محلول اسید فسفریک ۱۰% به مدت ۱۵ دقیقه بگذارید.

- اورینگها را چک کنید → اگر پهن شده، با سایز ۴۰×۳ میلیمتر تعویض کنید.

- پمپ را سرهم کنید → تست نشتی با آب.

نازلها و شلنگ

- هر نازل را با سوزن ۰.۸ میلیمتری ۱۰ بار داخل و بیرون کنید.

- با هوای فشرده ۶ بار از داخل شلنگ به نازل بدمید.

- زاویه نازل: دقیقاً ۴۵ درجه به سمت محل تماس تیغه با قطعه.

- جریان خروجی: حداقل ۳ لیتر در دقیقه از هر نازل.

۶.۳ آمادهسازی امولسیون جدید

| پارامتر | مقدار ایدهآل | ابزار اندازهگیری |

|---|---|---|

| نسبت آب به روغن | ۲۰:۱ | لیوان مدرج |

| غلظت | ۵–۷% | رفراکتومتر Atago |

| pH | ۸.۵–۹.۵ | کاغذ pH |

| دما | ۲۰–۲۵ درجه | دماسنج دیجیتال |

روش ساخت:

- ۱۹ لیتر آب تمیز (ترجیحاً دیونیزه) در مخزن بریزید.

- ۱ لیتر روغن نیمهسنتتیک (مثل Blaser Swisslube) اضافه کنید.

- با میکسر برقی ۵ دقیقه هم بزنید تا امولسیون یکنواخت شود.

- با رفراکتومتر چک کنید → عدد ۶ باشد.

مرحله ۷: تعمیر موتور و گیربکس

موتور

| تست | مقدار مجاز | اقدام در صورت مشکل |

|---|---|---|

| جریان بیباری | ≤ پلاک × ۱.۱ | بلبرینگ تعویض |

| مقاومت عایق | > ۱ مگااهم | خشک کردن یا تعویض موتور |

| دمای بدنه پس از ۱۰ دقیقه | ≤ ۶۰ درجه | تمیزکاری فن خنککننده |

تعویض بلبرینگ موتور

- کاور انتهایی را باز کنید.

- با پولیکش، بلبرینگ شفت را درآورید (معمولاً ۶۲۰۵).

- بلبرینگ جدید را با گرمکن القایی ۸۰ درجه گرم کنید → روی شفت جا بزنید.

گیربکس

- درپوش روغن را باز کنید → روغن را در ظرف بریزید.

- اگر رنگ قهوهای تیره یا براده فلزی داشت → کامل تخلیه کنید.

- داخل گیربکس را با گازوئیل شستشو دهید.

- روغن جدید ISO VG 220 بریزید (حجم: ۰.۸ لیتر برای مدل ۲۵۰).

- سطح روغن تا خط میانی شیشه چشمک باشد.

مرحله ۸: تنظیم نهایی، کالیبراسیون و تست عملکرد

تیغه جدید

- سرعت را روی ۱۰ متر در دقیقه تنظیم کنید.

- تیغه را ۲ دقیقه بدون قطعه بچرخانید.

- بعد سرعت را به ۳۰ متر در دقیقه برسانید.

برش آزمایشی

| پارامتر | مقدار هدف | روش اندازهگیری |

|---|---|---|

| انحراف برش | ≤ ۰.۱ میلیمتر در ۱۰۰ میلیمتر | خطکش دیجیتال |

| زاویه برش | ۹۰° ± ۰.۱° | گونیا دقیق |

| سطح برش | بدون موج یا خط | ذرهبین ۵x |

| صدای تیغه | یکنواخت، بدون جیغ | گوش آموزشدیده |

قطعه تست: پروفیل ۵۰×۵۰ میلیمتر فولاد ST37، طول برش ۲۰۰ میلیمتر.

تست لرزش و دما

- ویبرومتر روی بدنه → حداکثر ۰.۵ میلیمتر/ثانیه.

- دماسنج لیزری روی موتور → پس از ۱۵ دقیقه کار ≤ ۶۵ درجه.

- ابزارهای کامل مورد نیاز (ست حرفهای

| ابزار | مدل پیشنهادی | کاربرد اصلی |

|---|---|---|

| گیج کشش دیجیتال | Amada Tension Meter | کشش دقیق تیغه |

| تراز لیزری | Bosch GLL 3-80 | تراز چرخها |

| Clamp Meter | Fluke 375 | تست جریان موتور |

| پولیکش ۳ شاخه | ۱۰۰–۱۵۰ میلیمتر | بلبرینگ |

| رفراکتومتر | Atago PAL-1 | غلظت امولسیون |

| آچار ترکمتر | ۱۰–۶۰ نیوتنمتر | پیچهای پایه |

| گرمکن القایی | ۱ کیلووات | بلبرینگ موتور |

| ویبرومتر | Extech VB450 | لرزش بدنه |

نکات عملی برای افزایش عمر دستگاه تا ۳ برابر

| اقدام روزانه/هفتگی | اثر واقعی در کارگاه |

|---|---|

| تمیز کردن چیپس بعد هر شیفت | جلوگیری از گرفتگی نازل |

| چک کشش تیغه هر صبح | کاهش ۸۰% شکست تیغه |

| تعویض امولسیون هر ۳ هفته | افزایش عمر تیغه تا ۴۰۰ ساعت |

| شیارزنی لاستیک هر ۵۰۰ ساعت کار | جلوگیری از لغزش تیغه |

| ثبت دما و جریان در دفترچه | تشخیص خرابی ۲ هفته زودتر |

نتیجه نهایی

با اجرای دقیق این مراحل، دستگاه به دقت کارخانه (±۰.۰۵ میلیمتر) برمیگردد، تیغه تا ۵۰% بیشتر عمر میکند و توقف تولید تا ۷۰% کاهش مییابد.

در صورت مشاهده ترک در فریم یا شکستگی شفت، تعمیر را متوقف کنید و با تأمینکننده اصلی تماس بگیرید.

تعمیر اصولی اره آب صابونی نه تنها دستگاه را به حالت ایدهآل (±۰.۰۵ میلیمتر دقت برش) بازمیگرداند، بلکه با اجرای دقیق مراحل تشخیص، تمیزکاری، تنظیم کشش، تراز چرخها، تعویض بلبرینگها و بهینهسازی سیستم خنککننده، عمر تیغه را تا ۵۰ درصد افزایش میدهد، شکست تیغه را تا ۸۰ درصد کاهش میدهد و هزینه توقف تولید را تا ۷۰ درصد پایین میآورد. کلید موفقیت: تمیزکاری روزانه، چک منظم کشش و ثبت دقیق پارامترها. با رعایت این راهنما، دستگاه نه تنها کار میکند، بلکه بهترین عملکرد ممکن را در کارگاه ارائه میدهد.

- ۱۷ آذر ۱۴۰۴

- ۹ دی ۱۴۰۳

- ۲۸ آذر ۱۴۰۳

- ۱۰ مهر ۱۴۰۲

- ۱۸ شهریور ۱۴۰۲